在智能工厂与无人仓储场景中,AGV(自动导引车)与快速门的协同作业,如同物流系统的“神经末梢”与“关节”的精密配合。作为AGV物流链的关键节点,AGV智能物流快速门通过高效通讯与精准控制,成为提升仓储效率的核心装备。本文将深入解析其通讯原理、技术特性及场景价值。

一、AGV与快速门的通讯方式:从“机械触发”到“智能对话”

AGV小车与快速门的通讯方式直接影响系统响应速度和可靠性,目前主流方案包括三类:

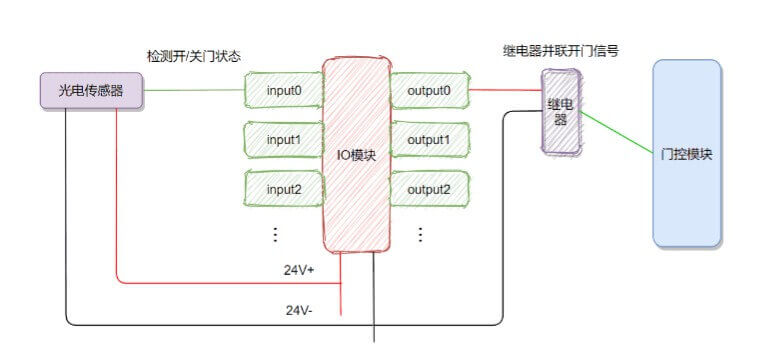

- IO硬接线通讯(有线信号)

- 原理:通过继电器模块将AGV控制系统的开关量信号(如24V DC)直接传输至快速门控制器,触发门体开闭。

- 优势:响应时间短(≤0.2秒),抗干扰性强,适用于电磁环境复杂的车间。

- 典型场景:汽车制造车间焊装线,AGV通过IO信号触发防焊渣快速门。

- RS485总线通讯(数字协议)

- 原理:基于Modbus RTU协议,AGV控制器与快速门通过双绞线实现双向数据交互,可传输门状态、故障代码等扩展信息。

- 优势:支持多设备组网(最大128节点),传输距离达1200米,符合EN 61000-6-2工业电磁兼容标准。

- 典型场景:立体仓库中,堆垛机、AGV与快速门组成RS485网络,实现门组联动控制。

- 无线通讯(5G/WiFi)

- 原理:通过无线通讯模块,AGV调度系统与快速门进行实时数据交换,动态调整门体开闭时序。

- 优势:适配AGV动态路径规划,减少布线成本,时延可压缩至10ms以内(5G专网)。

- 典型场景:电商仓储中心,数百台AGV通过5G网络与快速门协同作业。

二、核心技术:伺服驱动系统如何实现2.0m/s极速响应?

伺服驱动系统是AGV快速门的核心动力单元,其技术突破体现在三大维度:

- 精准调速

- 采用闭环矢量控制算法,门体运行速度可达2.0m/s(行业平均1.2m/s),加速度曲线平滑(公式:a(t)=k⋅e−λt⋅sin(ωt)),避免急启急停造成的机械冲击。

- 能耗优化

- 待机功耗≤5W,连续工作能耗较传统异步电机降低37%,年省电费超2000元/单门(按每天300次开合计算)。

- 智能诊断

- 内置振动传感器,实时监测导轨磨损、皮带张力等参数,故障预警准确率达92%。

三、场景应用:从单点控制到系统级协同

- AGV集群调度

- 在3C电子工厂中,50台AGV通过IO+RS485混合组网,与快速门实现“预约-通行-关闭”全流程自动化,物流效率提升32%,碰撞事故率降低至0.05次/万次通行。

- 立体库物流通道

- 配合堆垛机作业时,快速门开闭与货叉动作实现±0.3秒级同步,门缝漏风量≤1.5m³/h(EN 13241-1 Class 4标准),保障冷库等环境的温控稳定性。

四、安全认证:CE认证背后的硬核指标

通过EN 13241-1机械安全认证的AGV快速门需满足:

- 双重安全防护:横向双光幕(检测精度±2mm) + 底部安全气囊(触发压力≤5N)

- 极端环境验证:-30℃低温启动时间≤3秒,70℃高温下电机温升≤40K

- 耐久性测试:200万次连续开合后,门体变形量<0.5mm(ISO 9001质量控制体系)

五、技术演进:从“执行器”到“智能终端”

下一代AGV快速门将融合边缘计算网关,实现:

- 与MES系统直接交互,统计各时段通行流量,优化AGV调度策略

- 自主生成维保建议(如“3天后需润滑导轨”),同步至区块链维保平台

- 通过数字孪生技术,在虚拟环境中模拟门体与AGV的协同作业

结语

AGV智能物流快速门已从单一的通道隔离设备,进化为物流系统的智能控制节点。随着通讯协议的标准化(如OPC UA over TSN)与驱动技术的迭代,其将成为工业4.0时代“人-机-门”三元协同的重要载体。